L’asservimento di compressori alla linea di produzione di frigoriferi e congelatori è un processo faticoso, visto il peso del prodotto, e molto ripetitivo. Uno dei leader mondiali nella produzione di elettrodomestici ci ha chiesto di implementare un sistema che garantisse allo stesso tempo grande affidabilità e grande versatilità nel caricare compressori da pallet in legno a pallet tecnologici, presenti nel conveyor della linea di produzione.

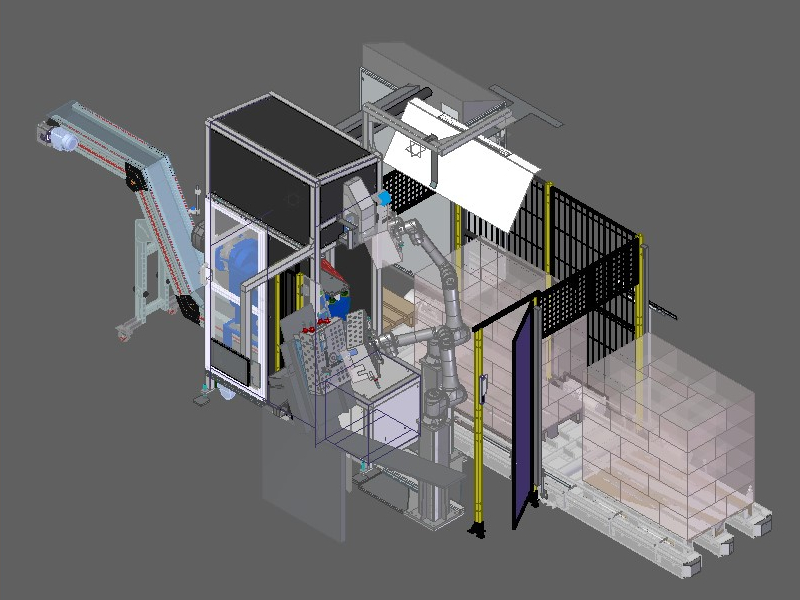

Abbiamo realizzato un’isola robotizzata, che integra due robot industriali e un robot a navigazione autonoma (AGV), che è allo stesso tempo un magazzino “smart” e una macchina di caricamento.

All’interno dell’isola, 10 pallet contenenti diversi modelli di compressori sono collocati in posizioni di “riposo” (storage), oppure di “lavoro”, cioè vicini al primo dei due robot antropomorfi. La complessa logica dell’allocazione dei pallet integra le informazioni provenienti dalla richiesta di produzione della linea e gli input dati dagli operatori e ha l’obiettivo di rendere disponibili per il primo robot antropomorfo i modelli di compressore necessari. Lo strumento che garantisce la riallocazione dei pallet è l’AGV, capace di trasportare carichi fino a 1300kg. Lo scambio di pallet vuoti e pieni tra l’interno dell’isola robotizzata e l’esterno è effettuato dagli operatori di magazzino e garantito da un accurato sistema di sicurezza.

Il primo robot antropomorfo, tramite un sistema di visione 2D e un sistema 3D, preleva i compressori dai pallet e li carica su un set di 15 trasporti; questi hanno il compito di fungere da buffer per il lavoro del secondo robot antropomorfo, che è quello che si occupa del caricamento vero e proprio dei compressori sui pallet tecnici presenti sulla linea.

Grazie alla complessa integrazione tra sensoristica, robotica tradizionale e innovativa, abbiamo realizzato un sistema ad alta affidabilità e versatilità.

L’asservimento di astucci alle macchine riempitrici è un compito faticoso e ripetitivo, in quanto comporta lo spostamento di scatole di cartone e il loro contenuto, pesanti più di 15kg. Uno dei leader mondiali nel mercato Food & Beverage aveva la necessità di rendere automatico e affidabile questo processo.

Abbiamo realizzato un’isola robotizzata, costituita da due robot antropomorfi collaborativi, che cooperano per aprire le scatole di cartone e svuotare il contenuto di astucci nel magazzino della linea di produzione a valle, e un sistema di taglio a ultrasuoni.

Il primo robot collaborativo, guidato da una telecamera 2D e da un sensore di distanza, preleva da un pallet le scatole contenenti gli astucci. Ogni scatola prelevata viene fatta scorrere lungo tutto il perimetro del coperchio su una lama, che vibra sotto l’effetto di una sollecitazione a ultrasuoni. A fine taglio, il robot porta la scatola sotto un gruppo di ventose, che rimuovono il coperchio.

I due cobot in questa fase si muovono coordinati per fare in modo che il primo svuoti gli astucci contenuti nella scatola all’interno del tool del secondo robot. Il primo robot compie dei movimenti delicati per sfilare la scatola e getta quest’ultima all’interno di un trituratore.

Il secondo antropomorfo si allinea con il magazzino a valle e deposita gli astucci su uno scivolo.

Grazie a una complessa integrazione tra due antropomorfi e sensori, il processo è stato automatizzato in maniera affidabile e con un layout ergonomico.

Il processo di assemblaggio degli evaporatori delle pompe di calore porta con sé molta complessità: dalla variabilità nelle dimensioni e nelle tipologie dei vari codici, alla gestione dei gas per ottenere una fiamma con forma e temperatura corretta per la saldatura, questo progetto porta con sé un approccio molto artigianale e dipendente dall’operatore.

L’integrazione di tecnologie innovative come visione, robotica collaborativa ed una logica software che gestisce approvvigionamento delle componenti e movimenti della linea, ha portato alla completa automatizzazione del processo di inserimento curvette e saldobrasatura degli evaporatori.

Non solo il processo è completamente automatico, ma è anche in grado di gestire una grande variabilità di codici, utilizzando una logica comune che però, grazie alla visione ed alle mappature degli algoritmi, riesce ad adattarsi ad evaporatori diversi per dimensioni, curvette e materiali.

La qualità dell’espresso non è legata solamente al gusto del caffè, ma anche ad altri parametri fisici, tra cui la “lunghezza”. La quantità di caffè erogato da una capsula dipende da diversi parametri di processo con cui la stessa viene prodotta, per questo motivo è fondamentale tenere sotto controllo l’andamento della produzione.

Negli ultimi anni la qualità del processo è stata verificata erogando le capsule con macchine da caffè reali; queste ultime sono però intrinsecamente variabili. Il cliente aveva la necessità di testare a campione capsule da caffè con un sistema ripetibile e industriale.

Abbiamo realizzato un banco di collaudo, che simula il funzionamento di una macchina da caffè.

Ciclicamente un robot collaborativo prende una capsula da caffè da un cassetto contenitivo, la pesa con una bilancia di precisione, la inserisce dentro la Brewing Unit di una macchina caffè, verifica con una telecamera 3D che la capsula sia posizionata correttamente nell’alloggiamento, chiude la Brewing unit e lancia l’erogazione.

Una pompa mette in pressione il circuito idraulico, mentre delle resistenze scaldano l’acqua; in ogni istante il banco misura la pressione del circuito e, grazie a una curva pressione/portata definita in fase di studio, imposta la portata dell’acqua che scorre attraverso la capsula di caffè, tramite una valvola di regolazione ad alta precisione.

Il caffè viene pesato tramite una bilancia a partire dalla prima goccia che cade in un bicchierino di raccolta; quando il peso target dell’espresso è raggiunto, il banco salva il tempo impiegato per l’erogazione.

Durante l’erogazione, una telecamera legge in real time il flusso e il colore dell’erogazione, per ricavare altri parametri qualitativi.

Tutti i dati sono salvati sul sistema gestionale del cliente, fornendo una grande mole di informazioni qualitative e quantitative sul processo.

Nell’industria alimentare un tema di particolare attenzione è la qualità del prodotto.

Un gruppo italiano che opera nell’industria del caffè ha la necessità di controllare la qualità di ogni singola capsula di caffè prodotta dalle macchine.

I principali difetti qualitativi che possono insorgere nella produzione di capsule riguardano la qualità dell’assemblaggio del lid di copertura sulla vaschetta contenente il caffè. Un errato posizionamento del coperchio, così come una saldatura errata, possono comportare la compromissione della qualità del caffè o, nella migliore delle ipotesi, un vizio estetico.

Abbiamo realizzato un sistema di visione, composto da una telecamera 2D e un sistema di illuminazione, che permette di ispezionare in tempo reale fino a 8 capsule al secondo, tramite complessi algoritmi.

Il sistema è integrato sul trasporto a nastro in uscita dalla macchina riempitrice ed è in grado di espellere le capsule difettose, prima che queste raggiungano l’area di imballaggio.

Un gruppo con storica esperienza nella produzione di pompe per il dosaggio automatico di grasso aveva la necessità di rendere automatiche due fasi del processo produttivo: il riempimento dei serbatoi delle pompe e il collaudo delle stesse.

Abbiamo realizzato un banco che automatizza le due fasi di riempimento e collaudo, lasciando agli operatori il solo compito di caricare e scaricare l’oggetto in prova.

Grazie alla flessibilità studiata in fase di progetto, in un unico sistema si possono processare diversi formati di pompa e di grasso.

La procedura di riempimento e collaudo è semplice: dopo aver caricato manualmente la pompa sul banco, il sistema la sottopone al collaudo funzionale.

Una volta superati tutti i controlli, si procede al riempimento della pompa e alla stampa dell’etichetta con i risultati di collaudo. A questo punto l’operatore può scaricare la pompa e caricare la successiva.

In questo modo il cliente ha potuto aumentare in modo significativo sia la quantità di pezzi in uscita che la loro qualità.